Unsere erste Idee für den Tresen war, dass er horizontal geschichtet sein sollte. Das hatte zunächst praktische Gründe, denn wir wollten unterschiedliche Höhen darstellen – von der normalen Tresenhöhe bis zur raumhohen Wand. Diese Höhen sollten auf möglichst natürliche Art ineinander übergehen. Als Grundidee für die Fertigung war ein schichtweiser Aufbau aus Multiplexplatten angedacht.

Uns ist ein Beispiel eingefallen, wie die Natur solche zufälligen, aber sehr harmonisch wirkenden Formen schafft: wenn sich Wasser über Millionen Jahre in weichen Stein hineingräbt, bleiben Wände aus Steinschichten stehen, die mal sanft, mal stärker gewellt und gefaltet sind. Ein wunderschönes Beispiel ist der 'Antelope Canyon' in Arizona.

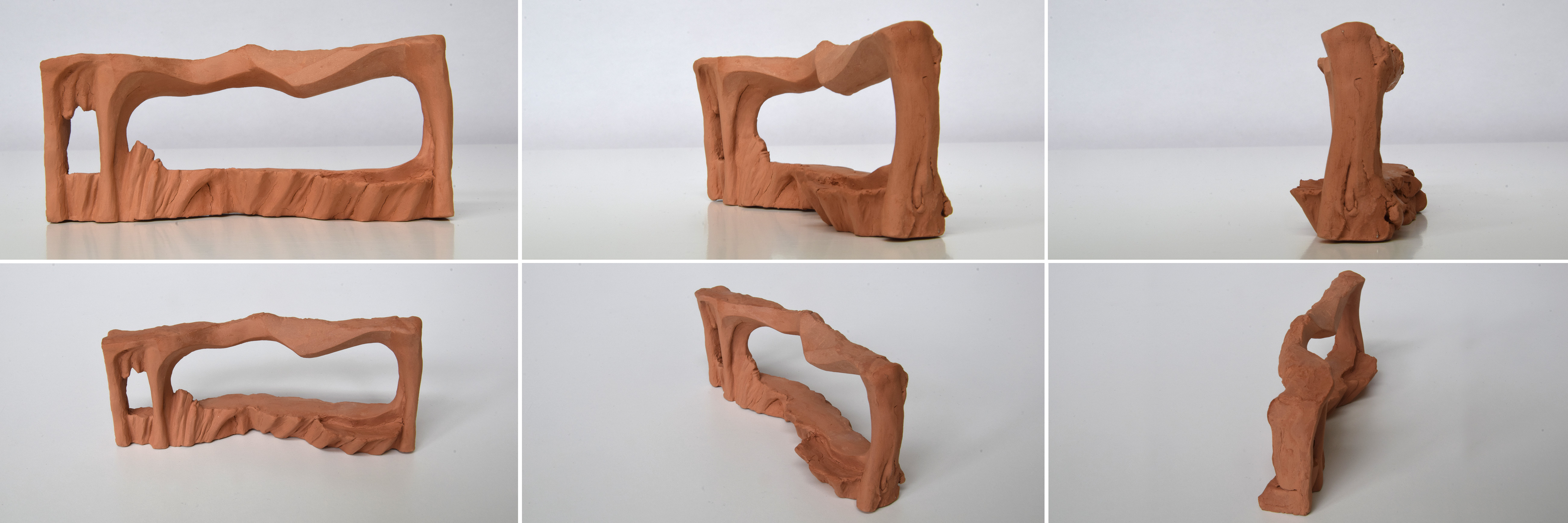

Ein Modell aus Ton diente uns dazu, die natürliche Formensprache auf unseren Tresen anzuwenden und auszuprobieren, ob sich die funktional nötigen Vor- und Rücksprünge auf diese Weise modellieren ließen.

Im Modell haben wir simuliert, dass die hohe Wand aus Holzschichten zwei unregelmäßige Löcher hat: Das große wird später zur Tresenöffnung, im anderen wird die Speisekarte präsentiert.

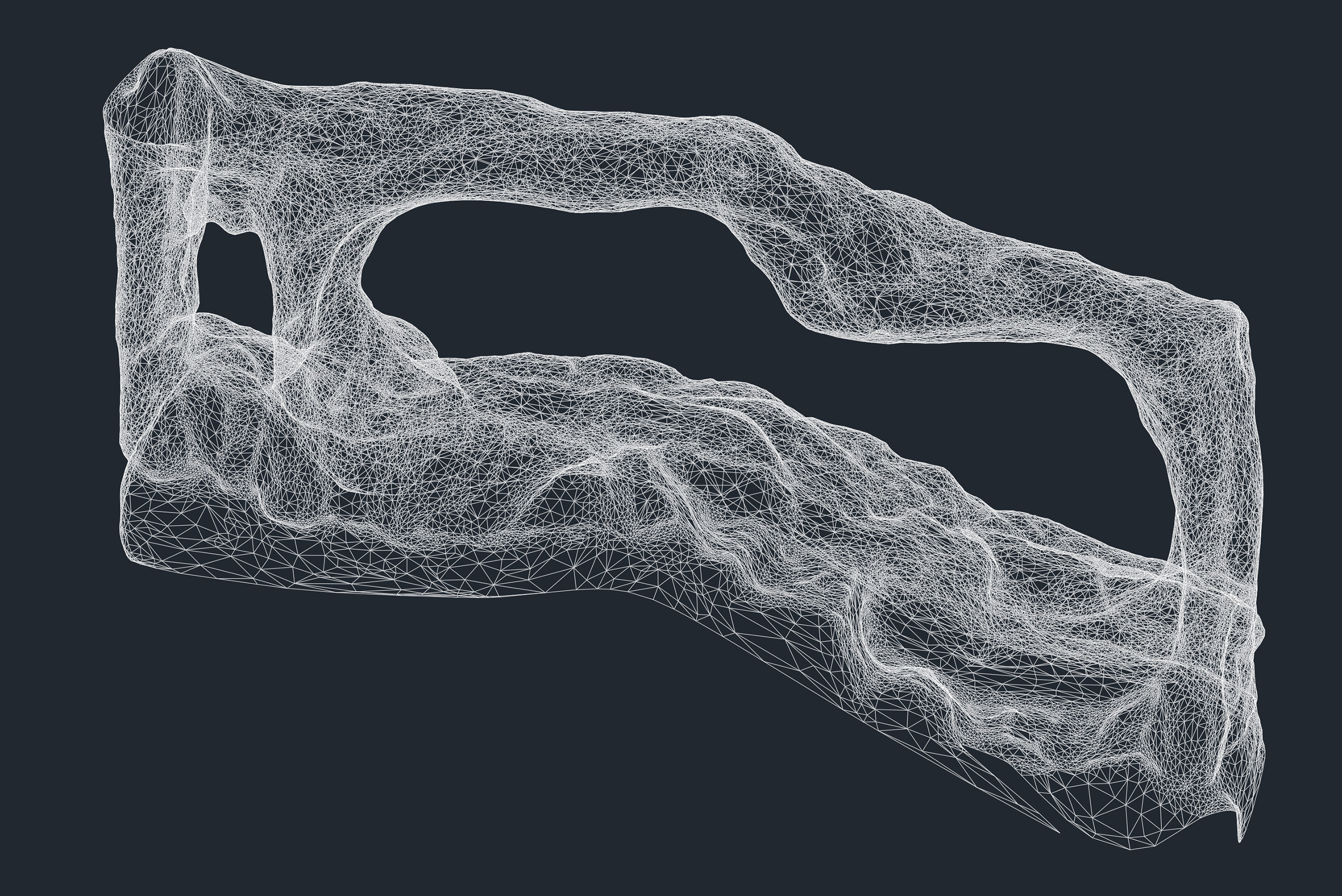

Für die Fertigung des Tresens mussten wir die Form des Tonmodells in ein Computermodell überführen. Statt es von einem professionellen Anbieter 3D-scannen zu lassen, haben wir mit Fotoserien experimentiert, die Ansichten des Modells aus allen erdenklichen Blickrichtungen enthielten, um unseren eigenen 3D-Scan zu erstellen.

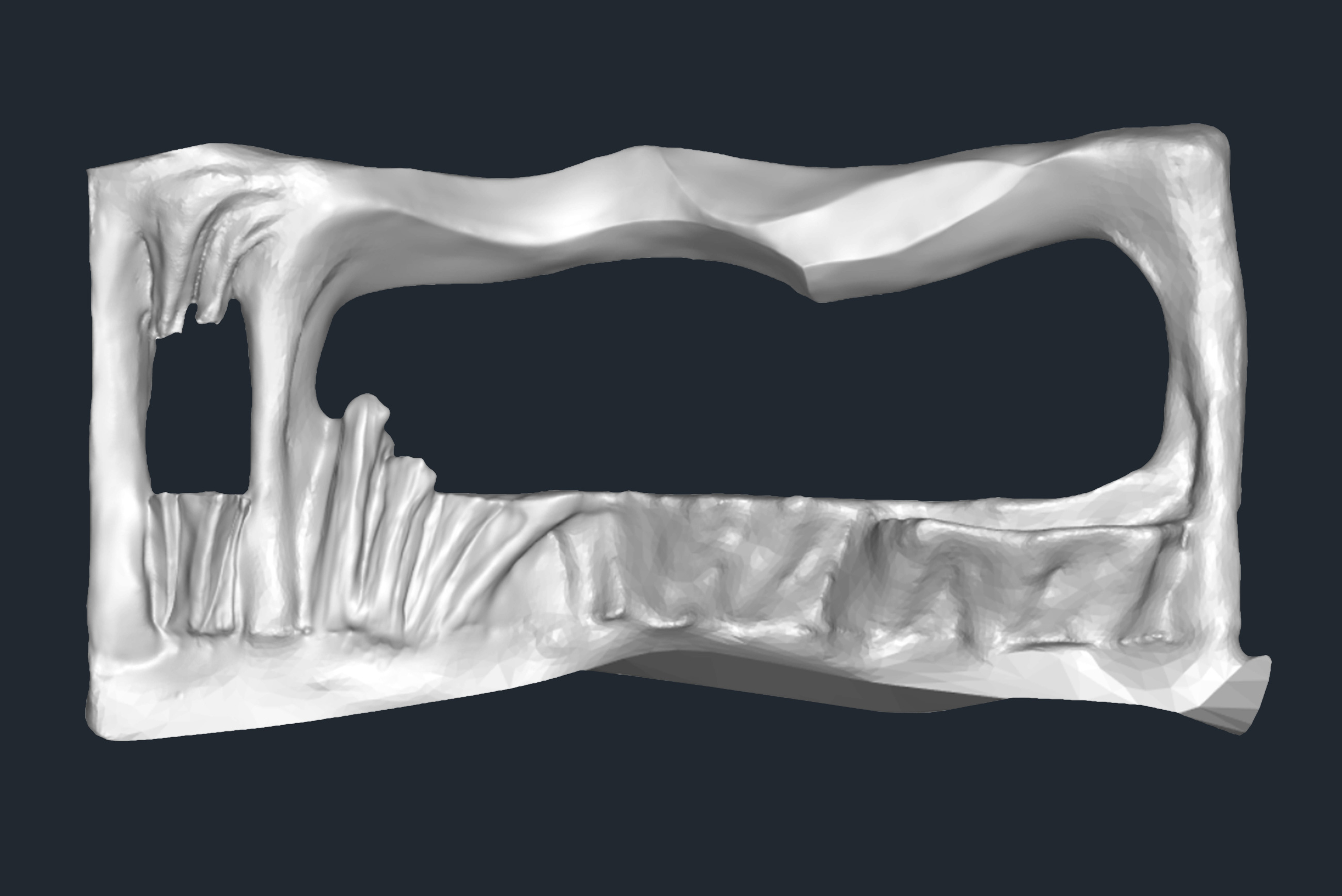

Nach einigen Fehlversuchen hatten wir schließlich eine komplizierte Punktwolke auf dem Bildschirm, die noch ziemlich weit entfernt von einem kompletten 3D-Modell war. In der Vergrößerung sah man, dass das eingescannte Tonmodell im Maßstab 1:50 modelliert war. Jede kleine Unregelmäßigkeit des Modells würde bei der Fertigung aufs 50-fache vergrößert. Also mussten diese Unregelmäßigkeiten bereinigt werden.

Um das 3D-Modell zu bereinigen, arbeiteten wir mit einer speziellen Modellier-Software, mit der man kneten, glätten und verformen kann. Wir sind normalerweise daran gewöhnt, geometrisch präzise zu zeichnen, deshalb war das zunächst sehr herausfordernd. Aber langsam wurde aus der virtuellen Knetmasse ein klares 3D-Modell mit nur noch kleinen Unregelmäßigkeiten.

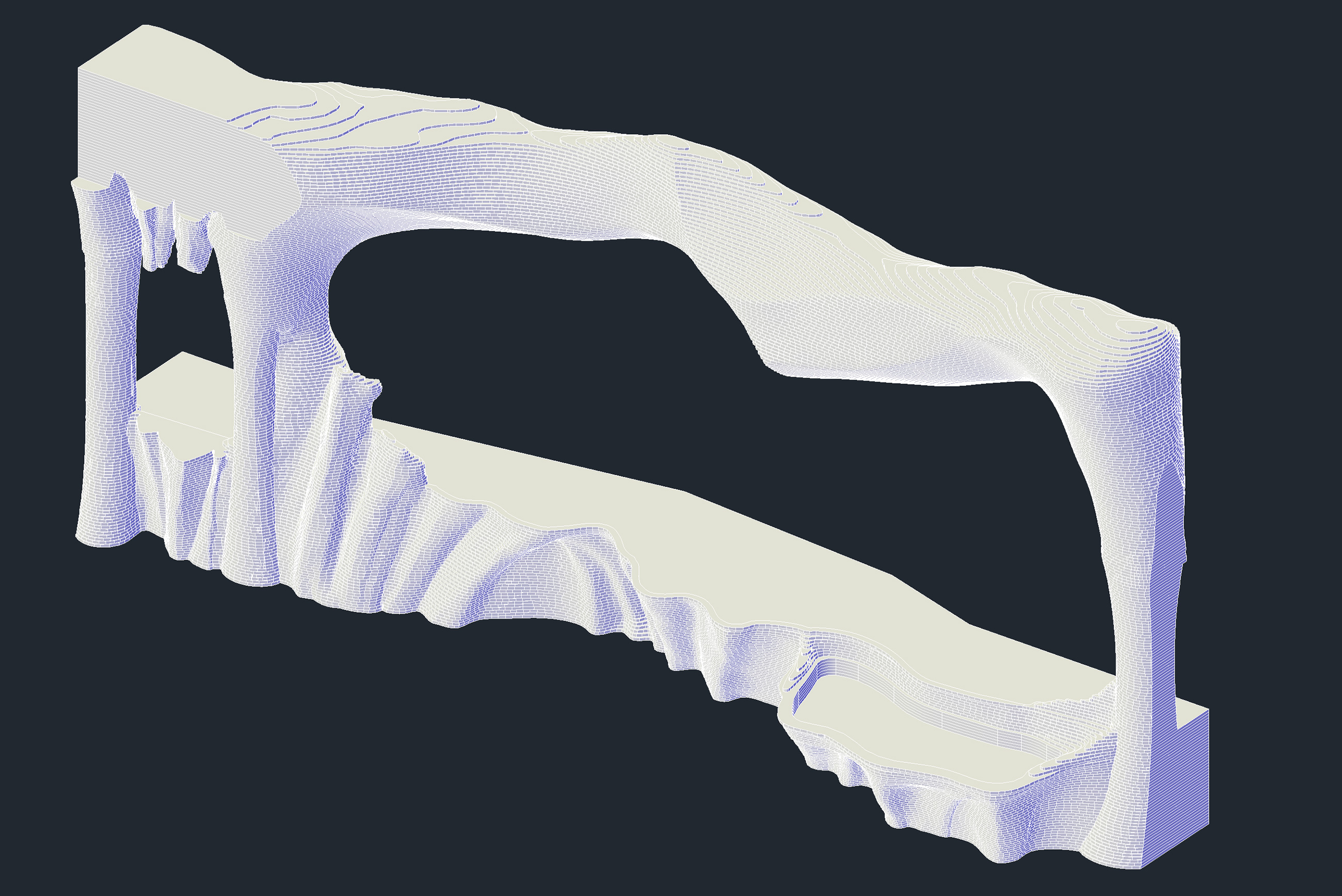

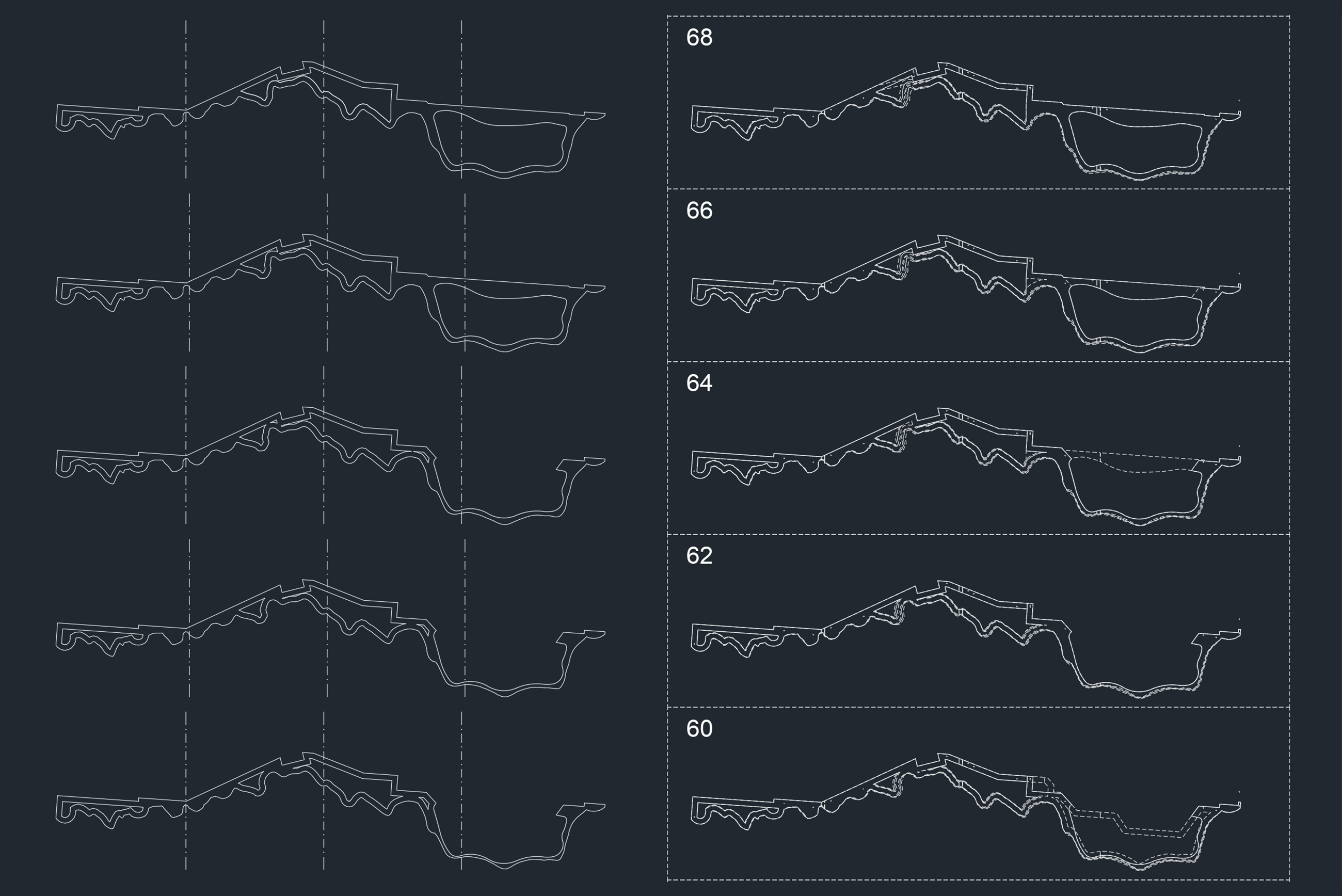

Das fertig geglättete 3D-Modell wurde schließlich mit einer selbstgeschriebenen Routine in 364 horizontale Schichten geschnitten, aus denen die Schnittformen für die Fertigung entwickelt werden konnten. Dafür konnten wir wieder in unser gewohntes CAD-Programm zurückkehren und erste 3D-Drucke in 1:50 machen, die wir mit dem Ausgangsmodell vergleichen konnten. Und zum ersten Mal konnte man erkennen, wie der geschichtete Tresen in Wirklichkeit aussehen würde.

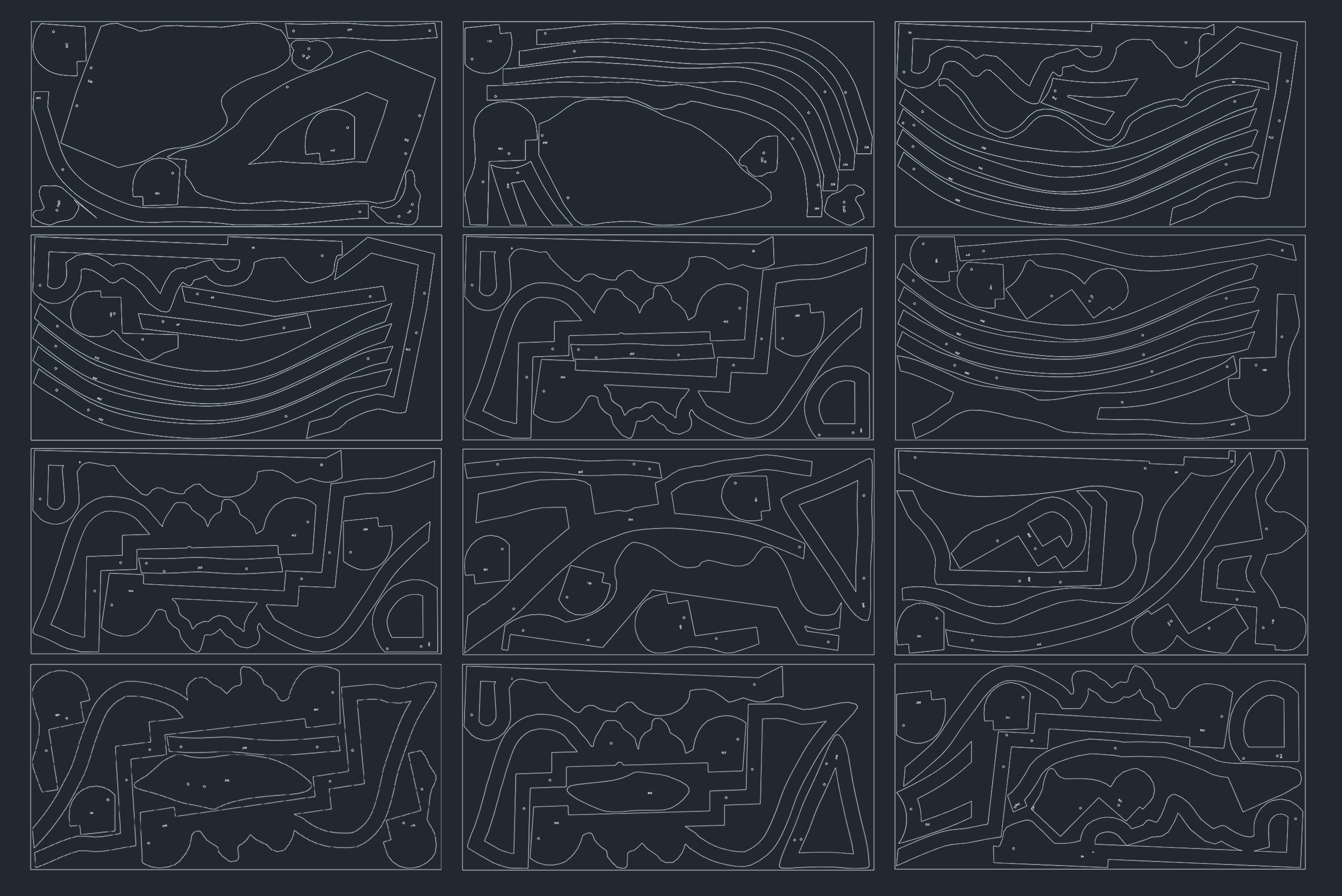

Nachdem die letzten Detailkorrekturen im Schichtenmodell erledigt waren, wurde noch ein Loch für die Ablufthaube über der Bratplatte hineingeschnitten. Dann haben wir aus dem Schichtmodell die zweidimensionalen Schnittlinien generiert, die die Tischlerfirma zur Fertigung brauchte. Diese wurden in ca. 2 Meter lange Abschnitte unterteilt, damit sie auf die Multiplexplatten passen. Schließlich wurde die Teile schnittoptimiert den Platten zugewiesen, um aus den 1,25 x 2,50 m großen Platten jeweils möglichst viele Teile fräsen zu können. Am Ende waren 107 Multiplex-Platten für den Tresen nötig.

Weil durch die Optimierung die Reihenfolge der Teile durcheinanderkam, bekam jedes Teil einen eingefrästen Code, der die Höhenlage und Position festschrieb. Zum Glück kannten wir einige Tischlerfirmen, die sich der logistischen Aufgabe gewachsen fühlten.

Auszug aus dem Schichtmodell, rechts um Dübellöcher und Teilenummern ergänzt.

Auszug aus dem Schichtmodell, rechts um Dübellöcher und Teilenummern ergänzt.

12 der 107 Platten-Schnittmuster

12 der 107 Platten-Schnittmuster

In der Tischlerwerkstatt füllte sich der Hallenboden langsam mit den CNC-gefrästen Schichten. Die Tischler hatten sich eine Aufteilung in Module überlegt, so dass sie den Tresen in der Werkstatt aufbauen, oberflächenbehandeln und dann die Module zum Transport wieder auseinanderbauen konnten.

Entsprechend ging der Einbau auf der Baustelle ziemlich flott vonstatten. Zum Schluss wurde die Tresenplatte montiert, und hinter der Holzfront wurden die Elektrogeräte und Unterschränke eingebaut.